目前中国的这个行业的现状真的是这么繁荣吗,鄙人在这个行业摸爬滚打十多年、从国外到国内、从外企到私企、从基层到管理、从实业到教育,感受多多;感受多了就想写出来,不带情绪、不搞攻击、不玩愤青,只聊事实。

首先一点毋庸置疑,这个行业有前途和钱途,是工业发展的必经之路,潜力很大。But…..

大家都知道企业的最终目的还是要赚钱,说不以赚钱为目的的企业都是装X,马云先生曾经就说过,企业不赚钱是不道德的。(看看人家说话多文雅!)但如何才能赚钱嘛!

其实说来也简单,一是市场。二是产品。三是价格。四是交期。五是服务。

一、市场

做这个行业的朋友首先要摆正自己的位置,自动化从本质上来讲不是必须的,因为人类的能力太伟大,自动化能干的事几乎人力都可以干,以前没有自动化的时候飞机照样能飞天、火箭照样能升空。那为什么要市场又需要自动化呢,因为它可以提高效率和节约成本。

换句话说就是上自动化能帮企业变向赚钱。所以做自动化行业的企业和朋友想要在这个市场赚钱的话,首先是我们的自动化能帮客户赚回多少钱。人工的节约、效率的提高、品质的向上都是帮客户赚钱的方式。

近几年来提出自动化需求的企业日益增多,我称之为谈恋爱。但另一方面企业实现自动化的脚步远比我们想象的要慢,我称之为结婚。市场的现状就是谈恋爱的多结婚的少。即使结婚也是马拉松式的恋爱后才结婚。更有甚者谈恋爱时轰轰烈烈分手时绝情无比。

在企业推行自动化需要企业自身要有远见有魄力,因为自动化的投入一般需要两年左右才能回收成本,在这方面汽车、IT电子、家电行业和外资企业的理念比较超前,在他们的观念里,工厂设备和自动化(智能化)是融为一体不可分割的。在工厂建设之初或购置新设备时就会导入自动化,所以在这些客户是自动化行业的主力军。

我遇到一些外资的客户,他们是绝对禁止人工对加工设备进行直接操作的,比如成型行业如果机械手发生故障他们宁愿停机也不会让人工去成型机里去取料的;再比如CNC数控设备的配套自动化,日系和欧美系均要求机械手或机器人进行上下料,因为这里面涉及到人身安全和产品加工的一致性。还有一些中小型企业由于招工的压力或政策的扶持也提出了自动化的需求,但大都抱着比较谨慎的心态,这些企业是自动化的潜力客户,但还需时日。

就像结婚是两个人的事情一样,自动化行业亦是如此,要想成功导入自动化,供方和需方都需积极主动才能成功。

至于市场如何开发,只能靠你自己去努力,谁也无法给你正确的答案。我前几天去参加一个对企业成长的培训,培训的老师口才很好,让大家找自身的瓶颈,结果绝大部分的企业都觉得市场开发不足时自己的瓶颈,老师说很好,通过培训大家找到自己的短板接下来大家要针对短板拿出自己的办法。老实讲听完我有点晕菜!不能怪老师,因为他的培训对象是要照顾所有的企业。自动化是一个非常广泛的慨念,我们在开发市场的时候定位要准确、要有针对性,懂得舍弃,超出自身能力和业务范围之外的要慎重。任何一个项目都要占用工程师人力投入,我们要将有限的人力投入到合适的项目中。

我也常碰到一些同行的朋友来向我推销产品,有时候几乎我提的要求他们不假思索就告诉我可以做到,我只能呵呵了。营销工程师都想把自己的产品卖出去,心情可以理解,但真正的营销一定是要充分了解客户的需求后能和客户探讨功能、工艺甚至提出难点的。如果您全程只说一个可以做,那就不能愉快的讨论了。

重申一遍,自动化行业的市场要想繁荣昌盛,一定要是在客户和供应商积极的互动下才能产生。顾客是上帝,这话对!顾客永远是对的,这话不在理,至少在这个行业值得商榷。

再讲产品。自动化行业的产品范围很广泛,大致我觉得可以分为几类:功能部件类(比如电气元件、气动元件、传感器、机械零件等);标准功能设备类(比如机械手、机器人、输送带等);工装夹具类(比如配套设备和机器人的夹具);非标设备及非标产线类(最苦逼,鄙人就是这个行业);工厂整体解决方案类...

二、产品

就免不了要提产品的优势及核心竞争力。就像导演面试演员时一定要问你有什么绝活(其实什么叫绝活,我认为男人能生出孩子才叫绝活!)。其他范围内的产品不谈,我聊聊非标设备及非标产线的产品。

对于非标自动化的产品,可能客户的需求很简单,就是将一头猪赶进去出来一堆合格的香肠,讲来简单,其实很难!各种心酸,请看同行的朋友圈。曾经有个专家对我说你的产线中机器人用的是别人的,传感器用的是别人的,控制器用的是别人的,你有个毛线的核心竞争力!十几年的工作经历造就了我强大的内心,毛线就毛线,毛线还可以织毛衣呢,呵呵了。

非标自动化属于应用类产品,里面会应用到各种成熟的产品,这不假!我个人觉得这和企业的定性有关,如果是你是研发产品,你可以考虑微分的关键技术。如果你是做应用技术,市场不容许你或者没必要去开发世上已有的技术,鄙人曾经跟随一个日本的专家有幸做了很多基础的研发,从导轨、减速机、视觉到控制系统,几乎囊括了自动化行业所有的领域,所以鄙人在这个领域的产品几乎都能说出个一二三,但结果是失败的,因为专业的事必须交给专业的人去做。历史的失败不能再让后人去重蹈。

那么有人会问,非标自动化就没有绝活吗?我肯定的告诉你,有!!!

非标自动化是满足客户生产的工艺为基准而定制的设备或产线,其关键技术就是“合理的、稳定的、高效的成套解决工艺方案”。这和我们以前学习的有些数学概念一样,只能描述不能定义。或者说要由客户使用后才能体会出来。

要能够成果做到,需以下几个因素: = 1 \* GB3 ①对制程工艺熟透并能提出建议的用户; = 2 \* GB3 ②有经验老道的项目方案工程师 = 3 \* GB3 ③有熟知控制原理的电气软件工程师 = 4 \* GB3 ④具有工匠精神的工艺工程师。说到底,关键点在人。看一个自动化业务的厂家是否优秀,是否赚钱,评估这四个因素即可。有人可能会说,你这不废话,谁都知道!但放眼你周边的企业,只有优秀的企业才真正重视优秀的人才,才会聚集优秀的人才。

三、价格

大家都认为非标产品的利润比较高,实则非也。价格的组成一般由以下内容构成:标准件价格+制作件价格+设计调试费+运费+利润。

这其中几乎所有的内容都是透明的,可能大家盯住一般是前两项,认为价格比购买价格多出许多就是利润很高。

其实有些隐形的成本大家可能忽略了,首先是人工费,在非标购买合同成交之前双方会经过几轮的方案商讨,方案制作其实会占用工程师很多的时间,企业是要给工程师付工资的,并且工程师的工资是企业里岗位中最高的;其次是非标的设备很难一次做到完美的,后续的会出现调整和整改。

那么问题来了,一整就会整出成本,这部分的费用属于供方的义务需方很少是会付费的;

再就是售后服务费,非标项目的售后调试比标准机的服务时间要长很多,并且会持续相当一段时间,这产生的费用也不容忽视;

最后一点就是一般非标客户都会有验收款和尾款,资金回笼也很苦逼。最最悲催的不管你盈亏,政府大人都是要收税的。

我这么一说,相信同行的朋友都会有同感,有时候一个项目做下来,财务部长可能会约你喝咖啡,因为成本核算是亏损的。所以几乎非标的首台是很难赚到钱的,有时候我们就自己安慰自己希望客户能有复制的需求交给我们。非标最终的发展方向一定是找相对标准的产品,做自己擅长的事,眉毛胡子一把抓的同行们请悬崖勒马,回头是岸。

四、交期

聊到这个话题,其实我内心是抗拒的,因为我有点想飚,和我文雅的气质有点不符。以前在外资企业的时候,企业的口号是:品质和交期是企业的生命!

这个我是认同的,因为此交期非彼交期。交期是指交货的时间,这个交货的时间一定要是建立在合理的范围内。现在鄙人碰到的情况是不论我定出什么交货时间都被认为交期太长。一条初具规模的生产线,欧系的交期一般在8个月左右(欧系的大爷们是坚决不加班的),日系一般在6个月左右,我回复3个月的交期几乎所有的人都认为太长。

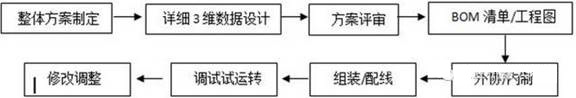

曹雪芹活在今天绝对会不认为是效率低下,写一本书要花十年的时间。有时候我们为了得到这个订单会尽量的妥协缩短我们的交货期,带来的后果是由于设计制作的周期过于仓促而导致后面长时间的修改。非标的交货期一般由以下几个环节决定:

这些环节几乎一个都不能省,虽说公司的响应速度和工程师的能力水平会影响交期,但我们大致可以理解为从项目开始到BOM一个月、部品集结一个月、安装调试一个月。有些时间可以压缩,但有些环节的时间最好不要压缩,比如方案设计和调试,因为这两项是属于创造性的工作,时间越充足就会越完美。

所以如果企业要推行自动化项目,最好要预留半年左右的时间,这其中还包括商务及走流程的时间。这个时间要求是合理的,给制造商预留一个合理的交货期会起到事半功倍的效果。可能有的人会说某某公司的交货时间没有你说的那么长啊,那可能是别人加班加点的赶出来的,偶尔为之还可以,如果长期这样估计工程师会考虑跑路的。所以对待交期我们不能把特殊情况当常态来看。

我真心呼吁,别再把短交期作为衡量非标自动化实力的一个重要考核指标了!

五、服务

这一点特别重要,台湾就提出过制造服务业的概念。非标的服务包含售前售中和售后服务,当然这些都是要花费银子的,舍不得孩子套不住狼。很多用户和厂商决裂往往不是因为产品的质量,而是因为对服务不满意。我们非标行业的售后很多时候都是由工程师直接进行的,并且周期相对较长,所以我们对工程师的要求除了要有过硬技术以外还要有良好的道德修养。在这个行业能潜下心来坚持的工程师们,向你们致敬,大家必将成为中国制造的顶梁柱。

制造是强国之本,自动化智能化网络信息化是发展趋势,我们在认清方向的同时也要结合实际,北航刘强教授说过一段非常经典的“三不要原则”。

第一,不要在不具备成熟的工艺下做自动化,这是工业2.0解决的问题。

第二,不要在管理部成熟的时候做信息化,这是工业3.0解决的问题。

第三,不要在不具备网络化和数字化的基础时做智能化,这是工业4.0解决的问题。

鄙人不认识这位教授,但教授总结的“三不要原则”让我初看到时很有同感。换句话说就是要切合实际。非标就是为企业定制生产最合适的设备,有些时候一辆自行车会比一架飞机还实用。

我有时候会去参加一些培训或是参观,大家都喜欢讲德国的技术和设备怎么样怎么样,日本的如何如何,一个例子是西门子安贝格工厂的30年是先驱的探索,西门子成都工厂的3年是在安贝格工厂30年经验和技术积累基础上厚积爆发。沿着标杆工厂的建设足迹,我们会发现做到这个高度不可能一蹴而就的,需要在最佳实践的基础上科学规划,一步一个脚印,脚踏实地,摒弃浮躁。

【编辑推荐】